电话:+86 0532-66733310 13026524605

传真:+86 0532-66733310

邮箱:dshb2010@163.com

地址:山东省青岛市高新区泰鸿路67号中欧科创园8号楼304

青岛帝斯环保技术有限公司QINGDAO DS ENVIRONMENT TECHNOLOGY CO.,LTD.

0532-66733310

行业新闻WELCOME TO OUR COMPANY

自上世纪八十年代开始,回转窑被广泛应用于铁氧体行业的预烧工艺。对于铁氧体粉体的预烧工艺而言,无论是粉体直接预烧,还是粒料或球料预烧,粘壁现象总是不同程度的客观存在。粉体在回转管中粘壁之后,不仅影响了粉体在管中的流动速度,同时还由于金属回转管的导热性变差而使其热效率降低,结果导致了设备出力下降、粉体预烧一致性差、单位能耗上升、回转管使用寿命缩短等一系列恶性循环现象的产生。

磷酸铁

磷酸铁又称为磷酸高铁、正磷酸铁,其化学式为FeP04,分子量为150.82,密度为3.2g/cm,熔点为约600℃。磷酸铁中的铁为三价铁,以二水合物(FeP0.2H0)居多,在自然界中以蓝铁矿的形式存在,是一种白色、淡黄色粉末,具有较高的化学稳定性和热稳定性,广泛应用于电池、陶瓷、催化剂等领域。

因磷酸铁有与磷酸铁锂相似的化学结构,FeP0又被作为前驱体参与锂电池正极材料磷酸铁锂的制备而前驱体磷酸铁的化学成分、结构、形貌、粒径性能在很大程度上决定了磷酸铁锂正极材料的综合性能,因此高品质磷酸铁的制备工艺至关重要。

磷酸铁的制备工艺

磷酸铁的合成方式分类主要有:沉淀法、水热法溶胶凝胶法、空气氧化法、控制结晶法等。

其中,沉淀法制备磷酸铁具有设备要求低、成本较低等优点,通过控制反应条件可以制得较理想的电池用磷酸铁,易实现大规模工业化生产,所以目前工业上制备电池级磷酸铁的主要方法为沉淀法。

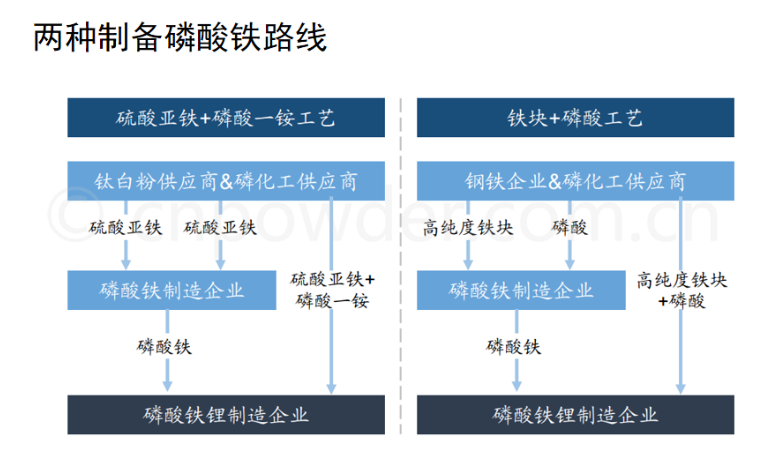

工业化生产磷酸铁的方式主要有两种:(1)通过使用净化磷酸(可热法或湿法)使之与硫酸亚铁反应制备磷酸铁;(2)或通过使用磷酸盐与硫酸亚铁反应制备磷酸铁,常用磷酸盐主要为磷酸一铵(磷酸二氢铵)和磷酸二铵(磷酸氢二铵),主流磷酸盐为磷酸一铵。分别归类为“铁块+磷酸硫酸亚铁+磷酸一铵”工艺。

铵法路线磷源主要是磷酸一铵或磷酸二氢铵,其主要副产为硫酸铵。硫酸铵为化肥重要的原材料之一,具有经济价值,目前售价约1200-1500元/吨。而且生产工艺较为稳定,企业选择较多。

钠法路线磷源主要是85%磷酸,主要副产为硫酸钠,硫酸钠由于价值不高,社会消纳量不足,制约磷酸铁产品的生产,所以大部分企业都不选择该方法。

铵法磷酸铁的工艺流程

(1)磷酸一铵溶液配制

磷酸一铵、纯水投加到溶解釜进行溶解为P含量7%的溶液,溶解过程加入20%氨水调节pH,pH值控制在3~5。溶液再经过精密过滤器过滤后将滤液泵入储罐中备用,全过程均为密闭输送。滤渣冲洗形成的含盐废水进入厂区污水处理站处理。

(2)亚铁溶解、除杂工序

将硫酸亚铁人工投入溶解釜中加纯水溶解,同时通入蒸汽进行直接加热升温,维持温度在 40~50℃溶解后的料液泵入除杂桶加入铁粉去除氧化形成的三价铁离子,为确保硫酸亚铁不发生氧化反应,此工艺过程中铁粉投加量为过量状态。

原料溶解处理过程中会产生硫酸亚铁溶解渣(主要成分为钛铝、锰等金属化合物),含杂质的亚铁溶液经板框压滤机过滤,滤液(含20%硫酸亚铁)去澄清罐进一步净化澄清待用。

(3)氧化合成工序

先将配制得到的7%磷酸一铵溶液(按含P量计算)储罐内27.5%双氧水和纯水分别泵入高位槽,配制得到磷酸盐溶液;再将精制得到的20%硫酸亚铁溶液从罐区打入到氧化合成反应釜中,加入纯水配制得到12%硫酸亚铁溶液,高位槽中的磷酸盐溶液通过计量罐投入到氧化合成反应釜,在常温常压、搅拌混合下反应,反应条件pH值控制在2~3。

(4)一次压滤洗涤工序

反应结束后生成的四水磷酸铁料浆进入板框压滤机进行一次压滤,压滤产生的合成母液进入合成母液罐,压滤后的四水磷酸铁料浆用纯水进行一次洗涤洗涤后再经板框压滤机压滤后得到滤饼(即含水量约70%的四水磷酸铁),合成洗水则进入合成洗水罐滤饼进入下一工序。压滤产生的合成母液和合成洗水分别进入厂区污水处理站处理后回用。

(5)老化(转化、陈化)工序

一次漂洗后的滤饼经皮带输送进入一洗浆化槽加入纯水搅洗,后泵入转化釜加入85%磷酸,调节pH值在1~2之间,为转化反应提供酸性环境,对四水磷酸铁进行转化,生成二水磷酸铁沉淀。在搅拌作用下,用纯水将二水磷酸铁沉淀配制成溶液,固液比控制在0.8左右,经再浆泵泵入二次压滤洗涤工序。

(6)二次压滤洗涤工序

转化后的所得二水磷酸铁产品料浆泵入板框压滤机进行压滤,压滤产生的转化母液进母液罐,压滤后的二水磷酸铁滤饼加入纯水二次洗涤后,再经板框压滤机压滤,压滤产生的二次洗涤水进入转化洗水罐,压滤得到的滤饼(即含水量约 60%的磷酸铁)进入闪蒸干燥工序。压滤的液和二次洗涤水分别进入厂区污水处理站处理后回用。

(7)干燥及粉碎工序

环境空气经空气过滤器过滤后进入鼓风机,进入预热器预热至140℃(预热气体来自回转窑夹套加热于燥尾气),然后经天然气加热至500℃从旋转闪蒸干燥机的进风口进入干燥室。固液分离后的湿二水磷酸铁滤饼通过进料螺旋均匀地进入旋转闪蒸干燥机内,湿二水磷酸铁滤饼在搅拌器和热风的共同作用下,湿物料被迅速打散、干燥。

➀闪蒸干燥

干燥合格后的物料随热风从干燥机顶部进入布袋除尘器进行回收分离,布袋除尘器收集下来的二水磷酸铁粉末经旋转卸料阀进入回转窑进料缓存罐

布袋除尘器回收半成品后的闪蒸干燥尾气采用水膜除尘处理后经排气筒排放。天然气燃烧废气与用于空气预热的回转室天然气燃烧废气合并经排气筒排放。

②回转窑干燥

预干燥后的二水磷酸铁在回转窑600℃的高温条件下,先蒸发残余的游离水,之后结晶水蒸发,得到无水磷酸铁。焙烧后的物料进入冷却段,通过外壁喷淋冷却水的方式进行间接冷却,降温后的产品通过出料箱排出,进入后续工段。

回转窑炉筒内的气体从炉头引出,混合冷风降温后进入回转察布袋除尘器除尘后,经引风机引到闪干燥环节水膜除尘处理后通过排气筒排放

回转窑干燥由天然气燃烧热气进行夹套加热干燥干燥后的天然气燃烧尾气引入闪蒸干燥系统用于预热空气,最后与闪蒸干燥工序的天然气燃烧废气合并经排气筒排放。

干燥后得到的物料经粉碎机粉碎得到磷酸铁产品磷酸铁产品通过输送管道进入吨袋包装机进行包装包装后放入成品库待进入磷酸铁锂生产线。粉碎包装产生的颗粒物经收集后引至回转窑布袋除尘器处理后,经引风机引到闪蒸干燥环节水膜除尘处理后通过排气筒排放。

磷酸铁回转窑干燥工艺中粘壁的堵料问题,是磷酸铁生产工艺中普遍遇到的问题,回转窑内壁粘壁现象总是不同程度的客观存在。粉体在回转管中粘壁之后,不仅影响了粉体在管中的流动速度,同时还由于金属回转管的导热性变差而使其热效率降低,结果导致了设备出力下降、粉体预烧一致性差、单位能耗上升、回转管使用寿命缩短等一系列恶性循环现象的产生。

一旦粘壁板结到一定的程度,企业不得不停窑进行人工清理,大大降低了生产效率,增加了企业的生产成本。

回转窑示例

回转窑工艺简单、投资省、运行成本低,但是内壁粘壁板结问题成为磷酸铁回转窑使用过程中的最大难题。

红色框内为结圈

回转窑粘壁后对生产有较大影响:

①粘壁板结将减少回转窑的断面,增加气体和物料运动的阻力,降低产品品质;

②粘壁板结产生遮热板的效果,满足不了工艺温度的要求;

③当粘壁板结达到一定厚度时,可能会在窑尾产生倒料,无法继续生产,必须停窑清理,严重影响生产效率,带来巨大经济损失;

④目前普遍采用停窑后人工清理的方法,存在非常大的安全隐患。

人工在窑内清理冷却后的结圈铁块,危险系数非常高

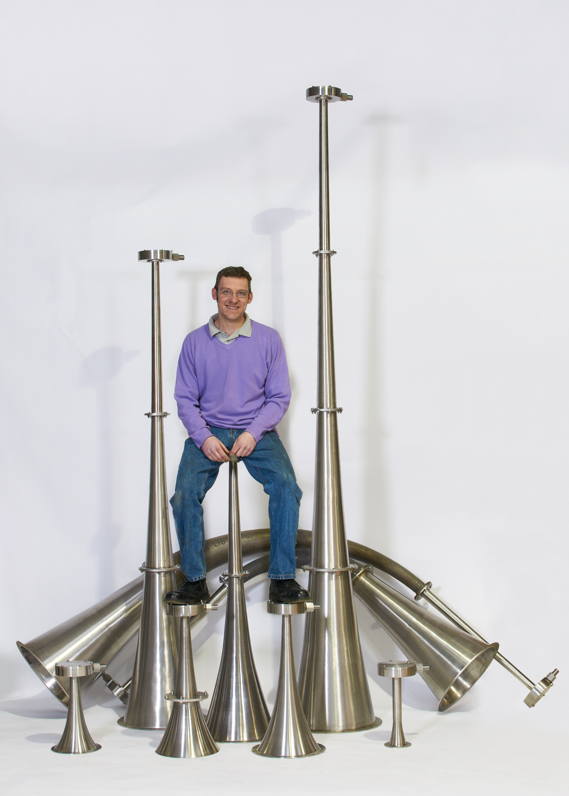

我司针对回转窑行业结圈的痛点,与相关公司及科研机构研发的多频集速清灰疏堵装置,可在线实现无需停产即时清理回转窑结圈的难题。多频集速清灰疏堵装置原理:通过压缩空气产生多频率的共振冲击波,通过扩音器进入窑内,作用于回转窑内物料,使已经粘结在窑壁物料产生共振掉落,并且使窑内其他物料产生共振不再附着于窑壁。

AC声波清理装置可以实现

①无需停窑,在回转窑生产的同时,在线运行设备,即可进行清理,做到防患于未然,

②无需再进行人工清理,避免人工清库导致的安全事故,

③大大提高生产效率,减少停窑清理导致的经济损失,

⑤减少人工机械清理对于耐火材料的损伤。

使用我司AC声波清理设备前后对比,使用前粘壁严重,短时间运行后就不得不停窑进行人工清理,使用后长时间运行无需再进行人工清理

本设备已经在国内多个厂家使用,反馈较好。

AS声波清理系统介绍

00:16

工作原理:AC声波智能活化清理系统使用压缩空气驱动,结合每一个现场采用尖端的仿真模型设计。确保AC声波智能活化清理系统产生最适合现场的精准声波波动和波形,实现能量转化最大化,对处理环境内所有物料颗粒、灰、 尘、粉的活化清理作用,使它们相互脱离各自附着的表面,实现单个个体的运动及活化。

模型设计后,我们才能确定AC声波智能活化清理系统是否能产生有效的效果,否则我们绝不推荐AC声波智能活化清理系统,声波清理效率受许多因素的影响,例如颗粒尺寸、水分含量、物料自身特性及成分、空间形状及尺寸、运行环境(气流速度及压力等)等等,这意味着决定该系统可能不适合某些应用。结合您现场的数据,再加上我们尖端的模型设计和几十年的经验,我们将快速确定适合您需求的定制系统、安装和控制方案。

AC声波技术特点:

AC声波智能活化清理系统产生针对现场物料及容器的精准声波波动及波形,使声波能量只作用到灰、尘、粉及物料颗粒中,使物料中的单个个体产生共振并相互脱离活化。区别于其他的声波吹灰设备,AC声波清理系统直接作用于物料自身,而不是依靠设备及仓壁的振动实现对物料的清理。

AC声波智能活化清理模块独特的设计使其不仅仅适用于干散物料,甚至也可以有效适用于具备一定湿度、甚至含糖含油物料的粘结挂壁及板结。

AC声波智能活化清理系统可以有效助流活化,降低物料流动的安息角,大大提高料仓内的存储容量。

耗气量低,几乎没有任何运动部件,大大节省了现场的运行及维护成本,质保期36个月,设备本体可永久使用。

AC声波智能活化清理模块使用的是市场上最顶级的材质及制造工艺,结合每一个现场进行仿真模型设计,采用最先进的精密加工及一体流动成型技术,特定光洁等级设计。提高了产品的运行效果和使用寿命,降低了维护成本。据我们了解,市场上同类产品,没有任何一家达到我们的材质等级及制造精度。

建立在公司几十年经验基础上的独有指数级设计,避免了设备出现的边缘反射和功率损失等一系列问题,内部轮廓及形状最小化空气湍流,最大化声阻抗及能量转化,实现声波能量精准可控,这是市场上其他声波清理设备所不能比的。

满足现场的实际需要,实现设计范围内360度全辐射无死角清理活化,精确覆盖所有范围的同时避免其与结构发生耦合,长时间运行对筒仓、容器及设备等结构及功能没有任何影响及危害。

设计避免了任何共振问题的发生,包括设备发声时由于自身的振动而可能发生的共振风险。几十年来,我们的设备在全球八十多个国家安装,从未发生过任何共振问题。

轻量化设计,采用特殊的生产工艺,使得产品重量远远轻于市场同类产品。大大减少现场安装及使用要求,降低安装后对设备的荷载压力及影响。

设备安装简单,无需破坏任何现有结构,可实现不停机安装。设备使用及维护灵活,可实现轻松移动,拆装及清洗方便。

针对某些易燃易爆的粉体,如煤粉、化工粉体等,AC声波清理系统消除了传统喷吹清堵系统由于注入压缩空气到密闭料仓内所带来的安全隐患。可根据现场要求提供满足USDA、FDA等要求的材质。

近30年,全球超过80个国家的成功应用及工程经验,是对产品质量及效果的最好证明。

声波相关技术数据及性能均经过国际知名声学研究所及科研机构专业测试及验证。