电话:+86 0532-66733310 13026524605

传真:+86 0532-66733310

邮箱:dshb2010@163.com

地址:山东省青岛市高新区泰鸿路67号中欧科创园8号楼304

青岛帝斯环保技术有限公司QINGDAO DS ENVIRONMENT TECHNOLOGY CO.,LTD.

0532-66733310

行业新闻WELCOME TO OUR COMPANY

前言

2021年10月11日,发布的《水泥单位产品能源消耗限额》(GB16780-2021),对水泥产品能耗指标提出更为严格的要求;近期,生态环境部印发《关于推进实施水泥行业超低排放的意见(征求意见稿)》,要求积极推进燃料替代,利用水泥窑协同处置固体废弃物等替代煤炭,吨熟料二氧化碳(CO₂)直接排放不高于0.85t,在规定时限内将能效基准水平以下熟料产能清零,力争达到能效标杆水平。

面对复杂严峻的经济、环保形势,为满足能源能耗限额和碳排放指标的相关要求,部分水泥企业开始积极探索使用替代燃料。由于对替代燃料特性及其存在的风险辨识不充分,生产运行中缺少必要的管控措施,容易引发粉尘爆炸事故。本文以某水泥企业一起替代燃料运行中发生的粉尘爆炸事故为切入点,针对事故发生的原因进行分析,提出替代燃料粉尘爆炸的预防控制措施,有效防范替代燃料爆炸事故发生,以供行业内参考和探讨。

1 一起替代燃料粉尘爆炸事故的原因分析

1.1 事故情况

2022年12月底,某水泥企业开始试用生物质颗粒替代燃料(原料是木材加工厂或家具厂等企业的废料),发热量为14630~16720kJ/kg(3500~4000kcal/kg),在窑尾分解炉中进行替代使用,达到节能、降碳的目的。

项目初期,该企业使用电动葫芦将替代燃料提升至预热器C₄平台料仓,通过皮带秤、下料管喂入分解炉中部燃烧(见图1,红色框线内)。

由于对生物质颗粒性能和燃烧时间预估不足,生物质燃料投喂量从0.5t/h逐步增加到1.5t/h时,分解炉锥部出现部分未能充分燃烧的颗粒落到窑内(见图2),燃料不能充分转化为热量,导致成本增加。同时,吊装作业只能在白天进行,难以满足额定投喂量,且额外增加3名作业人员,行业内2022年曾经发生过因吊装替代燃料导致的一起重伤害事故,存在较高安全风险。

为了解决现有设备、工艺难以满足替代燃料的经济性和对生产工艺的影响,降低安全风险。该企业通过论证分析,制定详细的技术改造计划:对圆型颗粒状替代燃料进行破碎,通过改变粒径来满足分解炉内煅烧的要求,并改变输送流程工艺增加投用量。2023年5月份,完成整个系统改造工作。

具体做法为,在替代燃料堆棚一端设置喂料小仓,小仓下为计量输送皮带,计量后进入到粉碎机,经过粉碎的生物质颗粒进入到NE50提升机,提升后送至窑尾分解炉旁缓冲仓,再进入分解炉锥部。粉碎机入口安装一台袋式除尘器,确保粉碎机进料口和提升机内为负压状态,提升机下料管和分解炉锥部增加分格轮锁风,防止系统漏风和系统不正常时高温气体进入提升机。为防止粉尘爆炸,在除尘器壳体及提升机尾轮处增加500mm×500mm铝皮泄爆阀(见图3)。

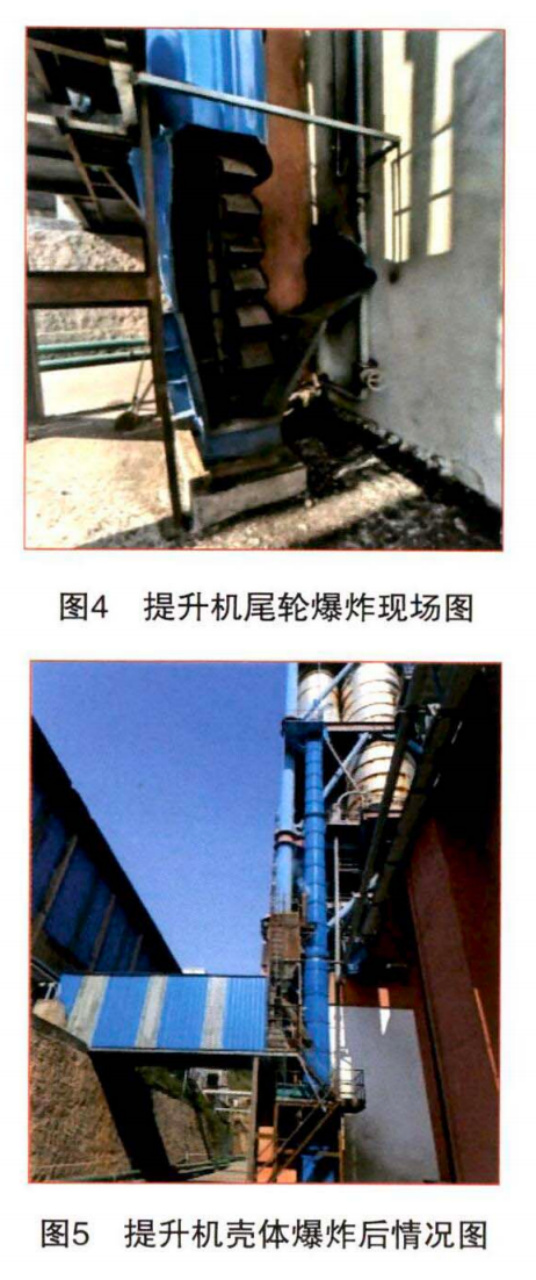

改造完成后,替代燃料系统于2023年5月19日10时开始投入使用,16:20许,提升机尾轮部位发生燃爆,爆炸冲击波将尾轮检修门及部分壳体崩出15m,提升机部分壳体变形,袋式除尘器内滤袋瞬间燃烧,所幸未造成人员伤亡(见图4和图5)。

1.2 事故原因分析

根据所使用生物质燃料特性、生产工艺和设备选型等方面分析,导致本次事故发生的主要原因有两点:

(1)生物质燃料粉碎后呈粉尘状态,与袋式除尘器卸下的粉尘同时进入提升机内,在气流的作用下形成粉尘云,构成爆炸性粉尘环境。

(2)提升机尾轮和链条均为铁质材料,尾轮部位运行时容易产生火花,且整个系统无法消除静电,爆炸三要素积聚,在提升机内引发粉尘爆炸。

同时,由于缓冲仓顶部和提升机顶部位置未设置泄压阀,无法及时释放燃爆后瞬间产生的能量,粉尘爆炸产生的冲击波将缓冲仓顶盖及提升机壳体冲破,造成设备损坏,带来较大的经济损失和安全风险。

1.3设备及工艺流程的优化与改造

事故发生后,企业组织专业技术人员通过事故原因分析和研讨,从引发粉尘爆炸事故的三要素着手,制定以下改造措施:

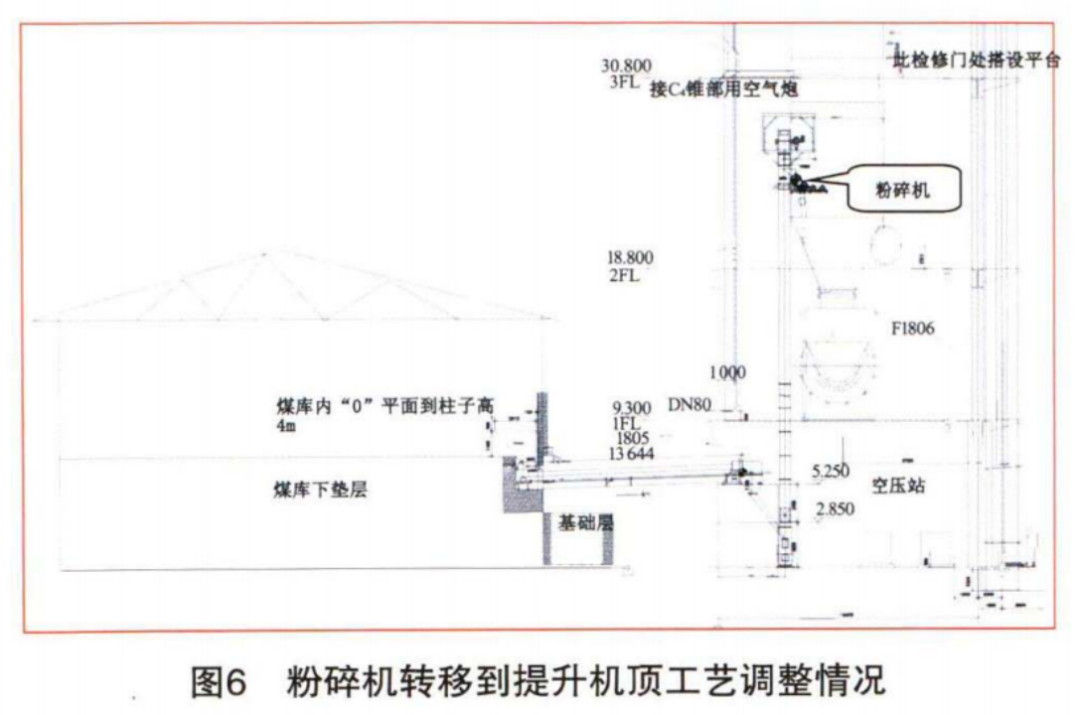

(1)将替代燃料粉碎机转移到提升机顶部(见图6),颗粒状替代燃料经粉碎后直接入分解炉;保留入炉下料管锁风钢性叶轮给料机,防止在提升机、缓冲仓内形成爆炸性粉尘环境,并在入分解炉下料管设置一处泄压阀。

(2)所有管道法兰连接部位和提升机壳体在两侧各设置一条防静电跨接线(见图7),消除静电影响。

(3)提升机壳体每两节设置一处泄压阀,泄压阀面积设置为600mm×600mm,具体根据实际进行调整,泄压阀开向确保不能冲击到人员站立位置。设有泄压阀的提升机壳体增加加强筋,避免壳体因开设泄压阀而导致支撑强度不足(见图7)。

(4)在提升机头部,设置一根入分解炉的旁路管道,作为后期不用粉碎的生物质燃料直接入炉试验用(见图8)。

改造完成后,6月份再次发生粉尘爆炸,冲击波从提升机壳体加装的泄压阀排出,经过确认未对设备造成任何损伤,能够继续运行。

根据事故原因分析,认定导致事故发生的原因为提升机内爆炸性粉尘含量依然较高,形成了粉尘云。为此,企业停止使用粉碎机,将颗粒状替代燃料更换为未压制成型前的木屑,通过前期增加的旁路管道直接进入分解炉,降低了提升机内粉尘浓度,在后期使用中再未发生爆炸事故,消除了安全风险。

2 替代燃料粉尘爆炸控制措施总结

实践证明,消除设备内部粉尘云的产生是预防生物质替代燃料运行中发生粉尘爆炸的最根本措施,必须从生产技术和安全管理两方面制定控制措施。

2.1 生产技术方面

首先,消除或控制粉尘云的产生,可以通过取消生物质替代燃料粉碎环节,避免粉碎产生粉尘云;

其次,在替代燃料提升输送等设备设施上采取防静电措施,消除物料输送环节产生的静电火花,必要时通过去除杂物等措施,消除点火源;

第三,在提升机、缓冲仓等粉尘含量较高、容易发生粉尘爆炸的设备上设置泄压阀等泄爆装置,合理释放、疏导粉尘爆炸后产生的能量,降低事故造成的影响。

2.2 安全管理方面

制定替代燃料技术改造方案时,应开展安全风险分析和安全评价,充分了解替代燃料的特性和安全风险,掌握替代燃料可能发生粉尘爆炸事故的先决条件,严格按照《粉尘防爆安全规程》(GB15577-2018)、《粉尘爆炸危险场所用除尘系统安全技术规范》(AQ4273-2016)等标准进行设计和施工。建立以粉尘爆炸双重预防机制为核心的安全标准化管理体系,健全岗位安全生产责任制和操作规程,明确检修、维护管控要求,做到稳定运行。

配备专业的粉尘清理设备

SpaceVac高空粉尘清理系统专为在最苛刻的环境中使用而设计,是当今市场上最具创新性、功能性和耐用性的清洁系统。

针对不同作业高度,采用不同的配方及 力学设计,实现高空操作轻便灵活满足 高空清理要求

专门用于易燃易爆环境的防爆认证产品及全套专利清理套件

专门用于食品及饮料生产的FDA认证产品

3 结束语

综上所述,水泥企业替代燃料项目作为一项新兴的能源替代技术,在给企业带来环保和社会效益的同时,也带来较高的安全风险。希望通过本文对替代燃料粉尘爆炸事故的分析与研究,为水泥行业同仁提供替代燃料粉尘爆炸风险管控的思路与方法。